PBB mengembangkan Tujuan Pembangunan Berkelanjutan 2030 untuk meningkatkan kualitas hidup setiap orang. Tujuan-tujuan tersebut berkisar dari kemiskinan hingga aksi iklim, yang mana menjadi perhatian setiap kalangan masyarakat.

Hal ini masuk akal, bahkan lebih masuk akal ketika dapat membantu dalam meningkatkan produktivitas manufaktur. Pertanyaannya sekarang adalah bagaimana cara mewujudkan hal tersebut menjadi kenyataan?

Kita bisa berkaca pada Jepang. Banyak orang yang masih belum mengetahui orang-orang di Jepang harus mengembangkan budaya swasembada karena mereka tidak lagi memiliki sumber daya alam. Dengan swasembada yang hanya berkisar 6%, sumber energi lain harus diimpor dengan harga yang mahal. Inilah yang membuat penghematan energi tertanam dalam setiap aspek kehidupan sehari-hari masyarakat Jepang.

Dari segi industri, Jepang adalah negara yang sangat sulit untuk bersaing secara agresif di panggung global karena hampir semua sumber daya, mulai dari energi hingga tenaga kerja sangat mahal. Jadi bagaimana perusahaan Jepang mengelolanya?

Dalam hal penghematan energi, Mitsubishi Electric dan strategi Kaizen (perbaikan berkelanjutan) melalui konsep e-F@ctory, telah menjadi bagian dari DNA-nya. Keberhasilan dalam manajemen energi telah menghasilkan banyak penghargaan CDP untuk iklim dan air dan merupakan sumber dorongan untuk berbagi pengalaman dan pengetahuannya.

Foto: dok. Mitsubishi Electric Foto: dok. Mitsubishi Electric |

Di antara tujuan dari Mitsubishi Electric adalah untuk menciptakan masyarakat rendah karbon melalui penggunaan produk hemat energi dan upaya untuk mengurangi emisi CO2.

3 R Keberlanjutan

Banyak orang mungkin belum pernah mendengar tentang 'Tiga R keberlanjutan', tetapi ini sama pentingnya dengan Kaizen. Ketiga R tersebut adalah mengurangi penggunaan hal-hal yang tidak perlu (reduce), menggunakan kembali barang-barang bila memungkinkan (reuse), dan daur ulang barang saat masa pakainya berakhir (recycle).

Tiga R ini dipraktekkan secara luas di Jepang dan manufaktur Jepang. Dari sudut pandang perusahaan atau pabrikan, hal ini bahkan memiliki nilai yang lebih penting. Dalam menggunakan energi, Anda akan dihadapkan pada dua pilihan: kurangi atau bayar! Sama halnya dengan membayar pajak, hal ini tidak dapat dihindari.

Harga energi pun terus meningkat selama beberapa tahun terakhir. Faktanya, Administrasi Informasi Energi AS telah menunjukkan bahwa harga eceran rata-rata listrik telah meningkat 53% untuk pengguna rumahan dan 42% untuk pengguna industri selama 15 tahun terakhir.

Karenanya, wajar jika memperlakukan energi sebagai sumber daya yang berharga dan dalam beberapa cara, menggunakannya 'Just In Time'. Oleh karena itu, memahami kapan, di mana, dan berapa banyak energi yang digunakan adalah langkah pertama untuk mengelola konsumsinya.

Foto: dok. Mitsubishi Electric Foto: dok. Mitsubishi Electric |

Apa yang Naik dan Turun Secara Bersamaan?

Ini adalah teka-teki polos yang sebenarnya memiliki pelajaran serius di baliknya. Jungkat-jungkit adalah metafora yang menarik untuk konteks manufaktur karena menyentuh garis bawah.

Jawaban sebenarnya adalah energi dan produktivitas, di mana ketika konsumsi energi meningkat produktivitas secara alami akan menurun.

Penghematan energi dapat dengan mudah hanya dengan mematikan semua mesin, tapi hal tersebut justru akan membuat Anda tidak dapat berproduksi. Padahal, jika Anda fokus pada peningkatan produktivitas, yakni dengan memproduksi lebih banyak barang dengan penggunaan energi yang lebih sedikit, Anda telah memecahkan teka-teki yang sebenarnya.

Itulah mengapa di Mitsubishi Electric, penghematan energi bukan tentang memotong biaya tetapi tentang meningkatkan produktivitas.

Konsep Utama

Ada satu konsep utama yang mendasar untuk mengubah persepsi penggunaan energi. Mitsubishi Electric menyebutnya sebagai EPU, yaitu Energi Per Unit yang dihasilkan. EPU merupakan jumlah energi yang dikonsumsi untuk menghasilkan satu produk.

EPU memiliki dua atribut yang kuat, di antaranya memungkinkan adanya hubungan langsung antara biaya energi dengan aktivitas manufaktur, serta memiliki variabel yang dinamis. Hal tersebut tidak akan begitu terasa hingga Anda mengalami sendiri penghentian lini produksi dan EPU mulai meningkat dengan cepat kendati produksi produk terhenti.

Atribut kedua adalah memudahkan untuk membandingkan kinerja produksi antar lini, atau bahkan antar pabrik karena EPU sepenuhnya didorong oleh efisiensi produksi, yaitu produktivitas. Inilah alasan mengapa Mitsubishi Electric menggunakannya sebagai tolak ukur sekaligus mendorong kegiatan hemat energi.

Biasanya, produsen memiliki gagasan yang sangat jelas tentang biaya material, biaya tenaga kerja langsung dan tidak langsung, logistik, depresiasi, dan hal lain yang terkait dengan proses manufaktur mereka. Tapi sangat jarang bahwa mereka benar-benar tahu sesuatu selain konsumsi energi utama.

Dengan menerapkan konsep e-F@ctory 'menghubungkan semuanya' dan mengukur apa yang penting, maka pelanggan dapat memperoleh EPU. Hebatnya lagi pemantauan energi dapat diterapkan secara retrospektif ke setiap situs atau mesin yang ada. Modul dapat ditambahkan ke pemutus (breaker) yang ada secara langsung atau titik pengukuran terdistribusi dapat dipasang tanpa mengganggu produksi atau pemasangan kabel yang ada - cukup klem modul CT yang sesuai.

Menghubungkan perangkat tersebut ke pengukuran lokal dan stasiun pemantauan memudahkan penarikan seluruh data kembali ke manajemen pusat. Semakin banyak visibilitas yang diberikan oleh data tersebut, maka semakin banyak efek perubahan yang dapat diciptakan. Berikut adalah beberapa kasus penggunaan nyata.

Kasus #1: Lini Pemutus Sirkuit (Circuit Breaker)

Sebagaimana dicatat, biaya energi telah meningkat di Jepang. Hal ini diperparah dengan konsekuensi dari gempa Fukushima di mana semua pembangkit listrik tenaga nuklir di wilayah tersebut juga ditutup, menyebabkan energi yang lebih mahal dan munculnya peraturan penggunaan tambahan di beberapa daerah.

Lalu, apa penanggulangannya? Apa yang kami pelajari dalam kasus saluran pemutus sirkuit (circuit breaker), yang biasanya sensitif terhadap harga?

Pertama, konsumsi energi perlu divisualisasikan, artinya data energi perlu dikumpulkan dari setiap bagian proses. Hasilnya adalah gambaran yang sangat jelas yang dapat digali dari ruang produksi ke lini produksi hingga mesin individual.

Aspek kunci lainnya adalah basis waktu dari frekuensi pengukuran. Ini sangat penting untuk menangkap akar penyebab masalah. Mencari korelasi antara peristiwa bahkan pada proses dan mesin yang berbeda, maka akan dengan cepat mengungkapkan di mana masalah sebenarnya.

Poin pembelajaran utama terakhir adalah teknologi tidak dapat menyelesaikan segalanya. Perusahaan harus memiliki komitmen yang kuat, yang menyaring setiap karyawan dengan tujuan kerja yang sama. Itulah mengapa berbagi data secara luas membuat semua orang dapat menyadari skala masalahnya.

Dari contoh kasus ini, solusi yang dapat kita simpulkan yaitu visualisasikan masalahnya, temukan penyebabnya, dan ambil tindakan, atau PDCA (Plan, Do, Check, Act).

Foto: dok. Mitsubishi Electric Foto: dok. Mitsubishi Electric |

Untuk produk dengan margin rendah seperti breaker, ditambah dengan persaingan global yang ketat, setiap sen yang dihemat sangat berarti.

Kasus #2: Lini Papan Sirkuit (Circuit Board)

Dalam contoh ini, dampak langsung dari analisis EPU jelas merupakan faktor penyumbang utama. Tantangan bagi staf produksi adalah bahwa ada banyak mesin dan lini produksi yang sering mengalami penghentian jalur (mikro-stop) sehingga sulit untuk memahami penggunaan energi yang sebenarnya di lini tersebut.

Seperti pada Kasus #1, langkah pertama adalah mengumpulkan data, tetapi pengumpulan tidak terbatas pada energi saja. Informasi tambahan seperti jadwal produksi, data peralatan, data kualitas dan data kesalahan proses juga dikumpulkan.

Poin kritisnya adalah data tersebut dikumpulkan secara 'real time'. Itu berarti pemrosesan data yang ekstensif, yang disertai penandaan dan pemfilteran waktu-tanggal. Untuk mewujudkan hal tersebut, Edge Computing merupakan elemen yang paling penting.

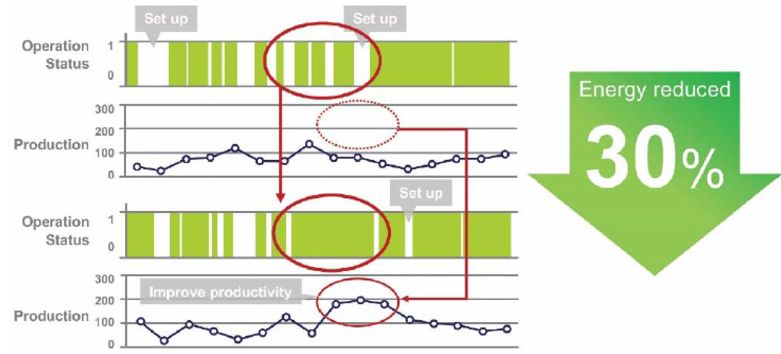

Awalnya staf produksi dibanjiri data, grafik, dan analisis - sedemikian rupa sehingga mereka tidak dapat melihat apa yang terjadi. Setelah menerapkan teknik EPU, mereka dapat mulai menentukan dengan tepat kapan produksi turun dan energi memuncak, dan referensi silang dengan informasi kesalahan dan kualitas.

Ini mengungkapkan beberapa hal. Pertama, mereka menyiapkan/memulai mesin terlalu pagi sebelum produksi utama dimulai. Mereka sering melihat pemberhentian karena kekurangan bahan.

Masalah peralatan dan waktu henti yang diperpanjang terjadi karena semua anggota pemeliharaan mengambil waktu istirahat mereka pada waktu yang sama.

Foto: dok. Mitsubishi Electric Foto: dok. Mitsubishi Electric |

Terkadang masalahnya adalah kombinasi dari peristiwa atau hal yang jarang terjadi, sehingga menangkap dan menganalisis data adalah langkah penting untuk mendapatkan pemecahan yang benar.

Konsumen energi terbesar diidentifikasi sebagai oven pengawetan. Namun, hal tersebut tidak dapat dengan diatur dengan mudah karena diperlukan suhu yang konstan dan ada jeda waktu antara mengambil tindakan dan efeknya.

Jadi, dari analisis EPU, penggunaan oven adalah satu-satunya masalah yang paling penting, di mana staf produksi menyadari bahwa mereka perlu membuatnya sesibuk mungkin.

Untuk meminimalkan waktu non-produktif selama 'perubahan' untuk produk yang berbeda, sistem pendukung 'perubahan' diperlukan. Targetnya adalah untuk mengurangi waktu henti dan jumlah perubahan yang diperlukan sehingga perlu dikaitkan secara mendasar dengan sistem perencanaan produksi. Hasilnya sepadan, yaitu konsumsi energi berkurang 30%.

Foto: dok. Mitsubishi Electric Foto: dok. Mitsubishi Electric |

Perbaikan inkremental kecil lebih baik daripada tidak ada perbaikan sama sekali. Setiap solusi tidak harus 100% benar tetapi akan membawa Anda lebih dekat ke tujuan.

Kasus #3: Pemeliharaan Prediktif Berbasis Energi

Judul contoh ini cukup jelas. Ketika mesin gagal, mesin tidak lagi produktif tetapi masih dapat menggunakan sumber daya. Oleh karena itu, akan dapat sangat membantu apabila kita dapat memahami terlebih dahulu kapan sebuah mesin kemungkinan besar akan gagal, dan konsumsi energi dapat menjadi indikator yang baik ketika ada sesuatu yang salah.

Contoh sederhana adalah ketika bantalan motor menjadi kering atau rusak. Ini akan membuatnya mengalami lebih banyak gesekan sehingga mengkonsumsi lebih banyak energi. Sehingga kini energi yang dikonsumsi bisa menjadi indikator kesehatan motor. Dalam hal ini benar-benar motor yang menggerakkan pompa vakum yang gagal. Bagian penting dari lini produksi elektronik ini seharusnya memiliki masa pakai yang diharapkan 3-5 tahun, jadi tidak ada yang mengharapkannya menjadi penyebab potensial masalah produksi.

Solusi untuk masalah ini mencapai peningkatan OEE dengan memantau konsumsi daya motor dan menggunakannya sebagai indikator untuk pemeliharaan prediktif. Ini adalah solusi sederhana tanpa sensor tambahan, hanya bermodalkan data yang ada.

Kasus #4: Perubahan Kecil, Memberikan Hasil yang Besar di Mitsubishi Electric Fukuyama Works

Dalam contoh terakhir ini, elemen dari tiga kasus sebelumnya dikerahkan bersamaan dengan upaya untuk mengubah perilaku 'manusia'.

Sebelum krisis COVID-19, lebih dari 10.000 pengunjung per tahun datang ke Fukuyama Works untuk mendengar bagaimana perusahaan tersebut berhasil mengurangi permintaan kontrak puncaknya sekitar 1.700kW, yang mana setara dengan pembangkit listrik tenaga surya kecil seluas 3,4 hektar atau sekitar 100 juta JPY. EPU pun berkurang dari 14,3 JPY/unit menjadi hanya 5,5JPY/unit, atau sebesar 62%.

Untuk mencapai hal ini secara sistematis, penting untuk memulai proyek kecil di mana ROI (Return Of Investment) dapat diperiksa sebelum meningkatkan pekerjaan untuk proyek yang lebih besar. Kegiatan lain yang juga bisa dilakukan antara lain mengingatkan orang untuk mematikan lampu, menyesuaikan suhu AC 1 atau 2 derajat, memeriksa kondisi motor, dan mengidentifikasi akar penyebab. Hal-hal tersebut merupakan contoh sempurna dari pendekatan Kaizen.

Cara Perbaikan

Tidak semua orang merupakan ahli energi. Oleh karenanya Mitsubishi Electric telah mengemas pengetahuannya menjadi komponen cerdas, template siap pakai, dan paket solusi. Selain itu, upaya besar untuk berbagi pengalaman melalui diskusi dan kunjungan pencarian fakta secara rutin juga merupakan bagian penting dari pendekatan Mitsubishi Electric.

Untuk wawasan lebih lanjut mengenai penghematan energi di bidang manufaktur, silakan lihat video berikut:

(adv/adv)