Sama halnya dengan masyarakat secara keseluruhan, industri manufaktur juga mengalami banyak tantangan tambahan yang tidak mereka harapkan di kondisi pandemi. Termasuk pula tantangan pengurangan anggaran turut menerpa industri manufaktur dalam situasi yang penuh tantangan.

Lantas, bagaimana industri manufaktur menghadapi new normal?

"Saat ini Industri manufaktur sedang mencoba beradaptasi dengan perubahan kondisi, terutama didalam dua aspek utama," kata Industrial IoT Evangelist of Factory Automations Systems Group, Mitsubishi Electric Corporation Hajime Sugiyama.

"Misalnya, bagaimana Anda menerapkan pembatasan jarak antar karyawan di dalam pabrik" imbuhnya.

Industrial IoT Evangelist of Factory Automations Systems Group Mitsubishi Electric, Hajime Sugiyama. Foto: Mitsubishi Electric Industrial IoT Evangelist of Factory Automations Systems Group Mitsubishi Electric, Hajime Sugiyama. Foto: Mitsubishi Electric |

Sebelum pandemi sudah banyak industri yang mengharuskan pekerja menggunakan alat perlindungan diri (APD) seperti masker dan penutup muka. Namun, saat ini penggunaan APD bukan hanya bagian dari peralatan kerja, tapi menjadi standar kebersihan dan lingkungan yang higienis, khususnya untuk industri yang memproduksi produk seperti makanan dan minuman, obat-obatan atau bahkan elektronik dan semikonduktor yang sensitif.

Namun, APD tersebut belum tentu diperlukan dan digunakan untuk semua industri yang ada. Misalnya, di lingkungan yang panas atau lembab, tindakan memakai masker sebenarnya dapat meningkatkan risiko kelelahan karena panas, sehingga harus dilakukan pemahaman secara menyeluruh di dalam lingkungan pekerja.

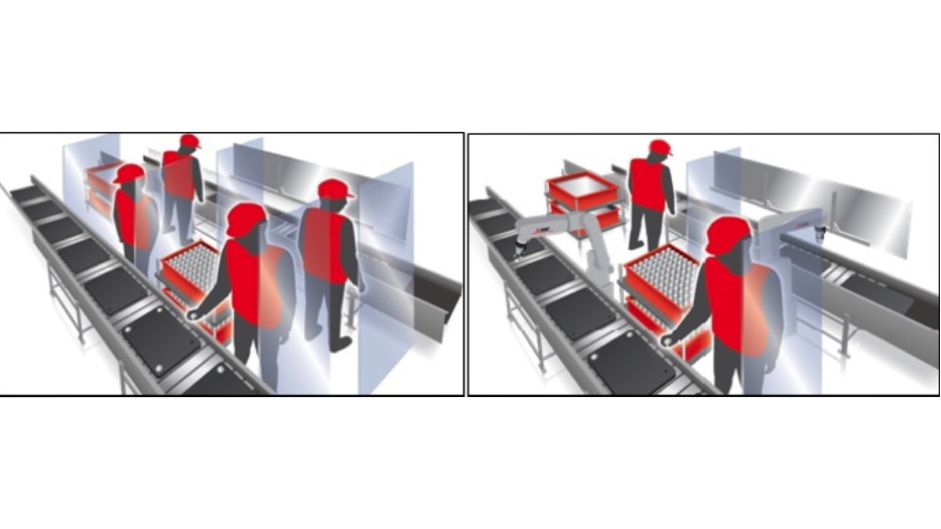

Contoh lain, beberapa manajer pabrik sedang mempertimbangkan untuk menggunakan pembatas partisi di antara pekerja, tetapi ini juga bukan menjadi solusi yang tepat karena dapat berpotensi terjadinya masalah keterbatasan ruang gerak seperti ketika harus melakukan tindakan cepat ke perangkat darurat (E-STOP) di situasi darurat atau pun saat melakukan tindakan pada perangkat pelaporan / perangkat pengendalian mesin. Selain tantangan pembatasan ruang gerak, visibilitas juga dapat menjadi tantangan lain akibat penggunaan partisi dalam penerapan pembatasan jarak.

"Banyak industri manufaktur yang menerapkan jaga jarak antar pekerja melalui pembagian jadwal kerja secara bergiliran. Untuk itu, Anda perlu memperhatikan untuk membagi pekerjaan secara bergiliran pula, sehingga akan ada sedikit orang yang bekerja di saat yang bersamaan untuk mencegah situasi pandemi di dalam pabrik. Tetapi hal ini akan menghadirkan serangkaian tantangan baru lagi," lanjut Sugiyama.

Menurutnya, ketika manajer pabrik menerapkan pembagian jadwal kerja secara bergiliran, maka pabrik akan mendapatkan redudansi operasional di dalamnya. Sebab, apabila kelompok pekerja pada jadwal pertama mengalami kasus infeksi dan harus diberhentikan sementara waktu, maka kelompok pekerja dengan jadwal selanjutnya dapat melanjutkan operasional seperti biasanya setelah terlebih dahulu dilakukan sterilisasi pabrik secara menyeluruh. Namun hal ini memiliki konsekuensi apabila hanya ada sedikit orang yang bekerja maka akan ada kemungkinan penurunan produktivitas di dalam pabrik.

Untuk mengatasi keterbatasan tersebut, Co-Bot dapat membantunya.

"Membangun solusi otomatisasi yang luas membutuhkan banyak waktu, anggaran, dan perencana, dan saat ini, industri manufaktur ingin memulainya secara cepat dan fleksibel, yang sepertinya hal tersebut sulit untuk dilakukan," ungkapnya.

Salah satu solusi yang memungkinkan adalah memperbanyak penggunaan robot kolaboratif berbasis industri seperti 'MELFA ASSISTA' . Perangkat ringan ini dapat dengan cepat digunakan, aman dalam berinteraksi dengan manusia, dan sangat fleksibel sehingga dapat dengan cepat dan mudah dilatih untuk melakukan berbagai tugas. Oleh sebab itu, Anda tidak harus memiliki keahlian robotika yang luas.

Salah satu keuntungan dari penggunaan robot kolaboratif secara keseluruhan yaitu adanya penghematan biaya. Meningkatkan solusi Co-Bot lebih lanjut dengan menggunakan perangkat lunak AI dengan solusi seperti e-F@ctory Alliance Realtime Robotics, maka dapat mengurangi beban pemrograman lebih jauh dan dapat beradaptasi secara langsung sehingga robot dapat diarahkan secara dinamis di sekitar rintangan seperti manusia, robot lain, dan lainnya.

Foto: Dok. Mitsubishi Electric Foto: Dok. Mitsubishi Electric |

"Dapat dipastikan bahwa dengan hanya dengan mengimplementasikan satu solusi saja maka tidak dapat mengatasi semua tantangan yang ada, oleh karenanya dibutuhkan pula kesadaran dan komitmen dari semua pekerja dan didukung oleh peralatan dan perlengkapan untuk mendapatkan solusi di dalam norma baru (new normal). Dan juga solusi akses jarak jauh untuk monitor dan kontrol (Remote Access), dapat menjadi tambahan solusi yang layak untuk dipertimbangkan," tutur Sugiyama.

Solusi penggunaan akses jarak jauh dapat digunakan tidak hanya untuk mereka yang bekerja di rumah saja. Kembali ke total operasional dengan memulai kembali proses produksi sering kali menimbulkan masalah baru yang tidak terlihat sebelumnya, dan menimbulkan mimpi buruk oleh karena perawatan mesin yang tidak seimbang. Penggunaan akses jarak jauh dapat menjadi solusi utama dari masalah tersebut, akan tetapi apabila perangkat yang digunakan tidak mampu mendukung dengan baik maka manfaat yang diharapkan tidak dapat diperoleh karena adanya keterbatasan dari jumlah informasi yang dihasilkan.

Namun, jika anda menggunakan perangkat otomatisasi dengan teknologi cerdas yang dapat melakukan pembelajaran sendiri dan mampu melakukan diagnosa secara keseluruhan, maka tantangan untuk melakukan perawatan mesin yang seimbang dapat dilakukan dengan cepat.

"Walaupun pada saat suatu produk memiliki dasar kinerja atau fungsi yang hampir sama, maka akan keliru apabila anda berpikir bahwa semua produk tersebut adalah identik, contohnya bahwa tidak selalu benar apabila anda mengatakan semua produk penggerak adalah sama/identik," terang Sugiyama.

Sebagai contoh, para pengguna Inverter dari Mitsubishi Electric tentu sudah akrab dengan fitur sederhana dari produk Inverter yaitu memiliki 3-wire fan, dan ternyata saat ini terlihat menjadi fitur yang penting.

Karena fitur tersebut memiliki kemampuan untuk dapat mendiagnosa kondisi yang terjadi pada kipas pendingin tersebut, sehingga dapat membantu memperpanjang waktu pemakaian dari Inverter. Produk Inverter dari Mitsubishi Electric saat ini sudah dilengkapi dengan sensor khusus pada papan sirkuit yang dapat mendeteksi kerusakan akibat adanya korosif ataupun adanya pencemaran udara yang terjadi pada lingkungan sekitar, dan ini dapat menjadi fitur pelengkap yang memberikan diagnosa perawatan mesin yang andal apabila dapat menggabungkan sistem komunikasi dan kecerdasan buatan melalui perangkat Inverter dan perangkat lunak.

Kemajuan teknologi yang canggih pada suatu produk tidak terbatas hanya pada 'fungsi eksternal' dari perangkat itu saja, Namun juga diperlukan fungsi untuk mengatur bagaimana menjaga ketahanan produk tersebut dalam melakukan operasionalnya, itulah mengapa perawatan mesin dan kinerja produk harus diperhatikan. Namun kemajuan teknologi yang dimaksud tidak hanya mengenai kondisi fisik dari produk tersebut, tetapi juga harus didukung oleh adanya teknologi canggih yang memungkinkan produk tersebut dapat diakses oleh bagian maintenance melalui jarak jauh (Remote Access)," urai Sugiyama.

IIoT, Industri 4.0, atau istilah lainnya dalam revolusi industri telah diperbincangkan selama bertahun-tahun, dan inti dari semuanya adalah mengenai proses komunikasi, ekstraksi data dan juga analisa data. Sering kali pada saat manajer pabrik mempertimbangkan untuk mengimplementasikan solusi akses jarak jauh, mereka merenungkan bagaimana cara menggunakan sistem SCADA yang besar dan luas dan juga menggabungkan semua perlengkapan yang terkait.

Sugiyama menyatakan sistem komprehensif tersebut sangat baik untuk menangkap, mengumpulkan, menganalisa dan juga meninjau sejumlah data besar, akan tetapi seperti yang disampaikan sebelumnya mereka perlu meluangkan waktu yang cukup lama dalam perencanaan dan instalasi semua perangkat dengan benar. Adapun solusi akses jarak jauh yang paling cepat yang dapat diimplementasikan secara langsung adalah dengan menghubungkan perangkat HMI yang berada di lini produksi langsung ke tampilan pada layar monitor data. Atau bisa juga dilakukan dengan mengakses data melalui perangkat wireless sebagai tren yang lebih baru dengan memanfaatkan Edge Controllers.

Terkait kondisi new norma, Sugiyama mengatakan pendekatan solusi praktis adalah hal yang sangat penting. Terkadang jawaban dari solusi tersebut hanya dengan menggunakan layar partisi, dan ada pula jawaban lain yang mungkin benar adalah dengan penggunaan Co-Bot.

"Namun hal utama yang harus diperhatikan adalah fleksibilitas, skalabilitas dan hasil yang ingin dicapai. Jadi mungkin yang dimaksud dengan norma baru (New Normal) adalah untuk mengingatkan kita dalam mengidentifikasikan hal penting apa yang sebenarnya kita butuhkan terlebih dahulu," ulas Sugiyama.

Untuk mempelajari lebih lanjut mengenai IoT industry, dapat diakses melalui video Webinar di channel FA Mitsubishi Electric "Latest Industry IoT trends for everybody".

(adv/adv)